Vida útil de la batería de un vehículo eléctrico

Al hablar de la batería de un vehículo eléctrico, ¿cuál es la primera pregunta que se te pasa por la cabeza? ¿Cuánta carga puede almacenar? ¿Cuántos años tiene? ¿Qué autonomía ofrece?

Buenas preguntas. Pero ¿nadie se acuerda del ciclo de vida de la batería de un vehículo eléctrico? ¿O de cómo se extraen los materiales? ¿O de qué ocurre una vez que se agota la batería?

El ciclo de vida de la batería de un vehículo eléctrico es algo fascinante que transcurre por todos los rincones del mundo. En este blog, solo hablaremos de las baterías de iones de litio, es decir, las baterías más usadas en los vehículos eléctricos.

Empecemos...

Extracción de los materiales y refinado

Como todo el mundo sabe, las baterías de iones de litio no crecen en los árboles. Ojalá fuera así.

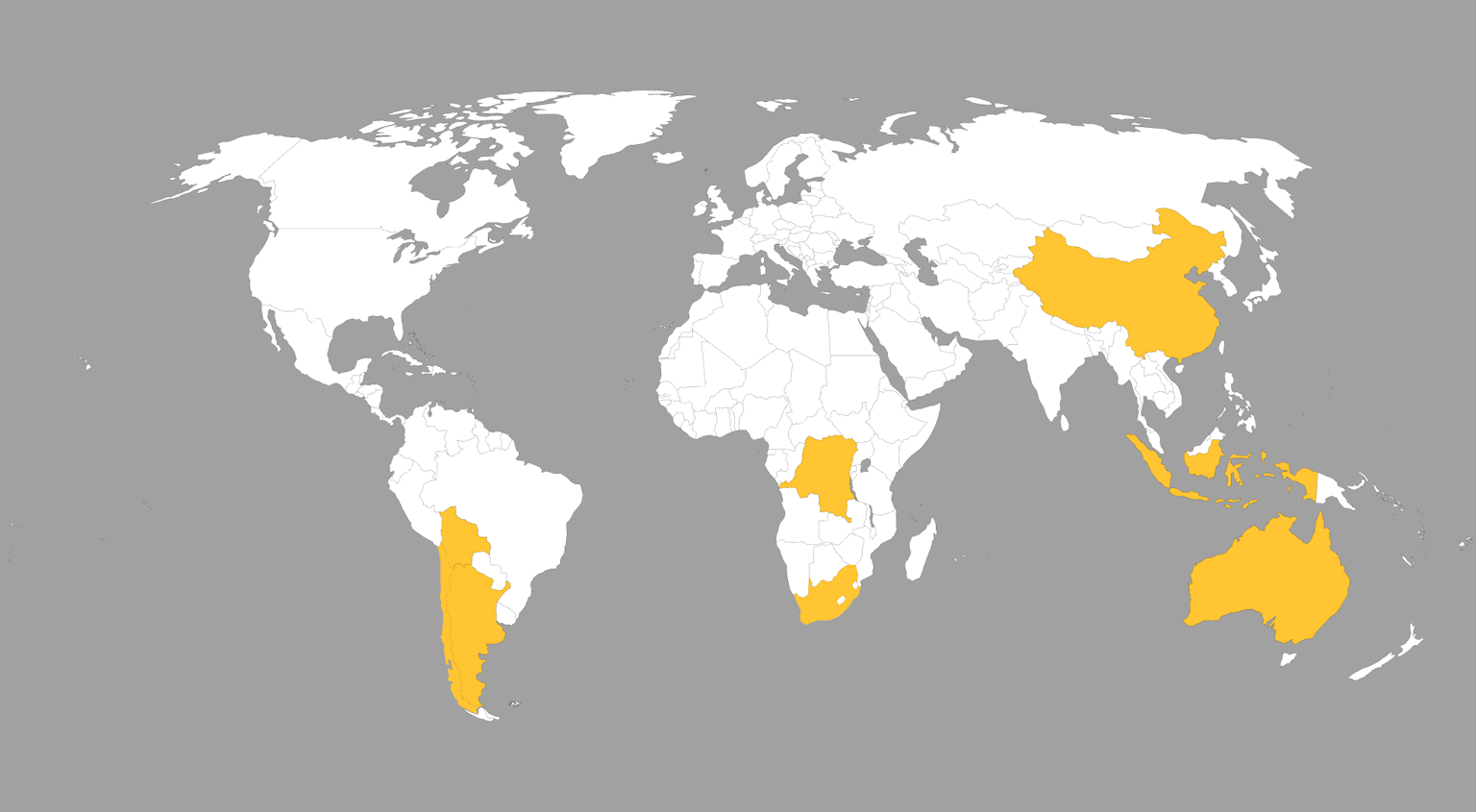

Las baterías de iones de litio están fabricadas con varias materias primas que se han extraído y refinado para convertirlas en compuestos químicos que hacen posible su funcionamiento. Las cinco materias primas esenciales para las baterías de vehículos eléctricos son el litio, el cobalto, el grafito, el níquel y el manganeso. Muy a nuestro pesar, estas materias primas no se extraen del mismo lugar: el litio se extrae en Chile, Argentina y Bolivia; el cobalto, en la República Democrática del Congo; el grafito, en China; el níquel, en Indonesia y Australia; y el manganeso, en Sudáfrica.

¡Dato curioso!

La extracción de litio ha sido un proceso muy criticado por las grandes cantidades de agua que consume, pero se está trabajando en nuevos procesos (como la extracción directa de litio), así que pronto será una preocupación menos para el medio ambiente y el consumo de agua.

Aunque el litio se extrae en Chile, no se refina en Chile. Esto ocurre también con otras materias primas. China controla alrededor del 80 % de los procesos de refinado de materias primas a nivel mundial, y también es el mayor productor de grafito, así que casi todos los compuestos de las baterías de vehículos eléctricos se refinan en China.

Aunque nadie duda de que China seguirá dominando este sector unos cuantos años más, se están realizando importantes labores de investigación para llevar a cabo los trabajos de refinado de manera local...

En Reino Unido, una empresa con sede en Cornish llamada British Lithium ha estado investigando la posibilidad de producir litio a partir de la mica del granito, una roca muy extendida en Reino Unido. En enero de 2022, la empresa anunció que lo había logrado a través de un programa piloto. Esto supone un importante avance para la sostenibilidad de la extracción del litio, ya que British Lithium se ha convertido así en el primer productor del mundo capaz de extraer y refinar el litio en el mismo lugar.

Fabricación y carga

Una vez que las materias primas se han extraído y refinado, se envían a un fabricante de baterías para producir celdas de baterías y conectarlas en módulos.

Las celdas de las baterías de iones de litio incluyen un electrolito y dos tipos de electrodos: el ánodo y el cátodo. Debido a su gran capacidad para almacenar iones de litio (energía) durante la carga, estos electrodos son la principal razón por la que se utilizan baterías de iones de litio en los vehículos eléctricos.

¡Dato curioso!

Cuando se carga la batería de un vehículo eléctrico, el electrolito transfiere los iones de litio cargados del ánodo al cátodo; la electricidad se genera mediante este proceso. Cuando se conduce un vehículo eléctrico (o se consume la energía), se produce el mismo proceso, pero al revés.

Una vez que las celdas se conectan en módulos, se envían a la línea de producción para montar la batería y sellarla dentro de una carcasa protectora con sensores térmicos y un sistema de refrigeración. La batería terminada con su carcasa se somete a numerosas pruebas de seguridad, como pruebas de sellado (para garantizar que la carcasa está bien sellada) y una serie de pruebas eléctricas (para garantizar el correcto funcionamiento de las piezas que transportan corriente y los componentes de aislamiento). Si supera las pruebas, se coloca una etiqueta de aviso de seguridad y se envía a la cadena de producción para instalarla en la carrocería del vehículo eléctrico.

Para obtener más información sobre la composición de las celdas y los módulos de las baterías de vehículos eléctricos, y cómo se cargan las baterías, echa un vistazo a nuestro blog: "¿Cómo funcionan los vehículos eléctricos?".

Reciclaje y reutilización

Cuando la batería de un vehículo eléctrico llega al final de su vida útil (aproximadamente 10 años), no termina en un vertedero. La normativa prohíbe incinerar y desechar las baterías de vehículos eléctricos en vertederos. ¿Entonces?

Cuando la batería de un vehículo eléctrico se agota, es probable que aún tenga cierta capacidad de carga, insuficiente para alimentar un vehículo eléctrico, pero suficiente para otros fines. Tras analizar el estado de la batería, se le otorga un grado de eficiencia concreto. Estos grados determinarán si la batería se debe reciclar o reutilizar.

Si se determina que un vehículo eléctrico se puede reutilizar, normalmente significa que la batería se puede utilizar para otras necesidades de almacenaje de energía, como acumuladores de energía solar o de energía eléctrica. Aunque esto proporciona una segunda vida a la batería de un vehículo eléctrico, las opciones de uso alternativo de la batería son actualmente limitadas, pero esto cambiará pronto. Las baterías de los vehículos eléctricos emplean una tecnología cada vez más potente, y se están llevando a cabo importantes desarrollos que verán pronto la luz, como las baterías de estado sólido. Todo esto contribuirá a aumentar las posibilidades a la hora de dar una segunda vida a las baterías. Entre todas estas alternativas, la que más interesa es la gestión sostenible de la red eléctrica. ¿Qué quiere decir esto? Que las baterías de los vehículos eléctricos podrían usarse para almacenar energía limpia y alimentar la red durante los picos de uso.

¿Quieres más información sobre las baterías de estado sólido? Echa un vistazo a nuestro blog: "¿Cómo funcionan los vehículos eléctricos?".

Aunque la reutilización es una práctica muy beneficiosa para la sostenibilidad de las baterías de los vehículos eléctricos, no todas las baterías se pueden reutilizar. ¿Entonces? Se puede enviar a una planta de reciclaje para extraer los metales y minerales, los cuales pueden usarse para fabricar baterías nuevas para vehículos eléctricos.

Esto del reciclaje suena muy bien: menos dependencia en la extracción de nuevos materiales, menos residuos, etc. Pero la realidad es muy distinta.

Dado que las baterías están herméticamente cerradas y soldadas, hay que abrir la carcasa de acero con mucho cuidado para poder mover las celdas, y este proceso puede ser muy peligroso, ya que cualquier daño que sufran las celdas puede desatar un incendio o provocar una explosión. Una vez que se abre la batería, es posible procesar las celdas para extraer los materiales. Esto puede realizarse de dos maneras: triturando y fundiendo los materiales, o disolviéndolos en ácido.

La primera opción es la más habitual porque resulta la más barata, pero, lamentablemente, se pierde una gran cantidad de material en el proceso y se utilizan combustibles fósiles. La segunda opción es más cara y se desperdicia menos material, pero consume mucha energía y genera gases tóxicos y aguas residuales.

¡Dato curioso!

Según las investigaciones realizadas, se estima que se necesitan más de 2 millones de litros de agua para extraer una tonelada de litio utilizando los métodos actuales.

Dicho esto, nadie puede negar que hay que empezar a ponerse las pilas con el reciclaje. Afortunadamente, ya se han producido avances positivos en este ámbito. En enero de 2022, Veolia, una empresa francesa de gestión de recursos, anunció su primera planta de reciclaje de baterías de vehículos eléctricos en Reino Unido, que será capaz de reciclar el 20 % de las baterías de vehículos eléctricos de este país en 2024 mediante un proceso conocido como "minería urbana". Este proceso protege los materiales mediante la extracción química, y reduce el consumo de agua y las emisiones hasta en un 50 %.

Además de la "minería urbana", la Faraday Institution anunció otro importante avance en 2021. Mediante el uso de ondas ultrasónicas, el equipo de investigación descubrió que los materiales se extraen 100 veces más rápido que con los procesos tradicionales, lo que se traduce en una mayor pureza de los materiales recuperados. Con este descubrimiento, el equipo de investigación trabaja ahora junto con los fabricantes de baterías y las empresas de reciclaje para que estos empleen su tecnología y el reciclaje por ultrasonidos llegue al mercado.

Estos logros están estrechamente relacionados con el Faraday Institution Battery Challenge, cuyo objetivo es respaldar la investigación a nivel global para desarrollar baterías seguras, eficientes y de gran calidad para 2035. El objetivo es crear un vehículo eléctrico del cual pueda reciclarse al menos un 95 %.

No pierdas de vista este espacio...

¿Te ha resultado útil? ¿O crees que falta algo? Dinos qué te ha parecido.

¿Quieres saber más? Visita la comunidad Electroverse para disfrutar de más contenido electrizante.