juin 2023

|Dernière mise à jour:janvier 2025

Durée de vie d’une batterie de VE

Lorsqu’on parle de « batterie de VE », quelle est la première question qui vient à l’esprit ? Quel est son état de charge maximum ? Quel âge a-t-elle ? Jusqu’où puis-je aller ?

Autant de questions très pertinentes. Mais nous arrive-t-il de penser au cycle de vie d’une batterie de VE ? Ou à la manière dont ont été extraits les matériaux qui la composent ? Ou encore à ce qu’il se passe une fois que la batterie est morte ?

Le cycle de vie d’une batterie de VE est une histoire fascinante qui prend place dans plusieurs parties du monde. Dans le cadre de ce blog, nous parlerons uniquement de la batterie Lithium-ion, soit du type de batterie le plus fréquent dans les VE.

Regardons cela de plus près...

Exploitation minière et raffinage

Ce n’est pas un scoop : les batteries Li-ion ne poussent pas sur les arbres. Mine de rien, ce serait bien pratique.

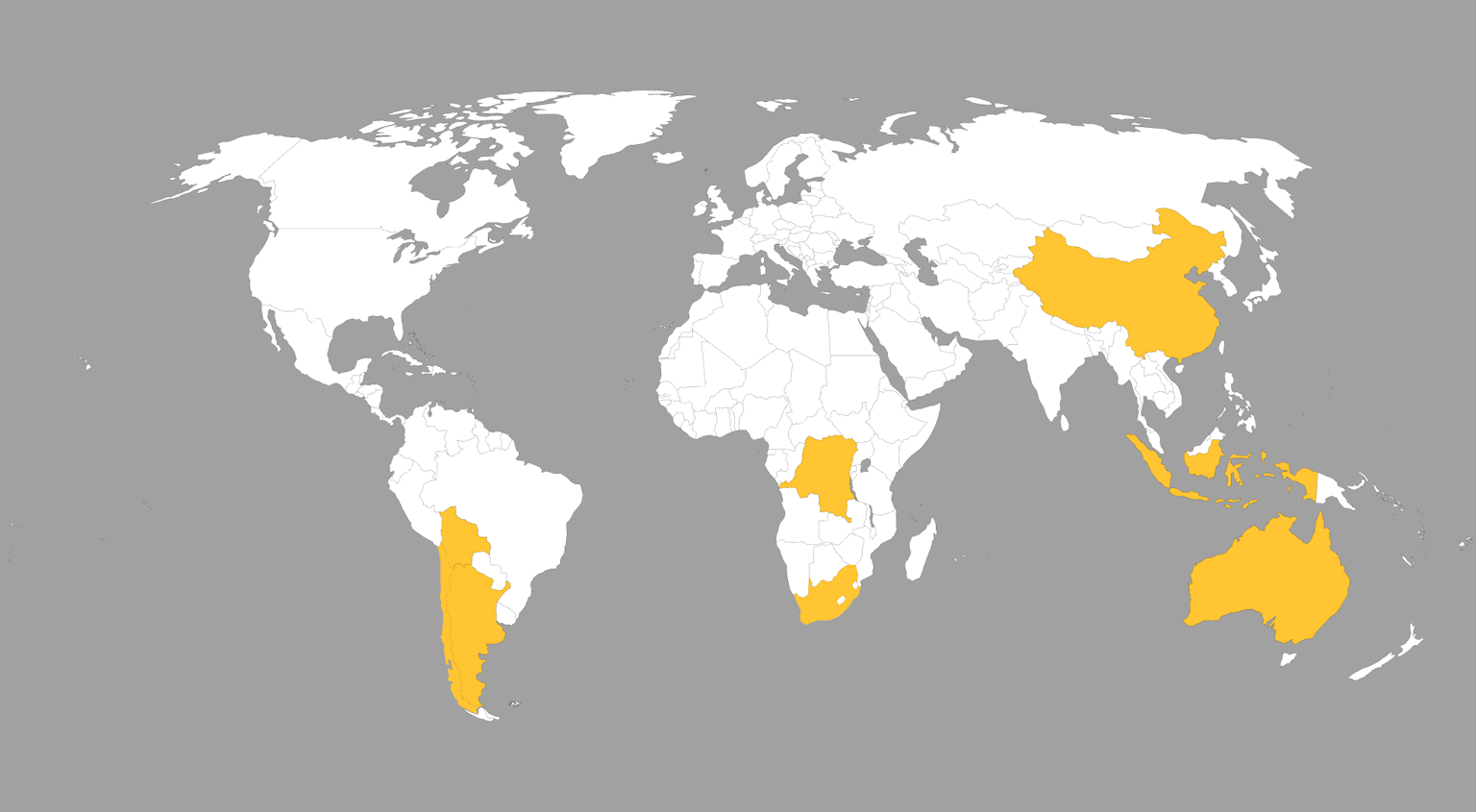

Les batteries Li-ion sont le produit de plusieurs matières premières, qui ont été extraites et raffinées en composés chimiques qui les rendent compatibles. Les cinq matières premières essentielles qui entrent dans la composition des batteries de VE sont le lithium, le cobalt, le graphite, le nickel et le manganèse. Malheureusement, ces matériaux ne se trouvent pas au même endroit : le lithium est extrait au Chili, en Argentine et en Bolivie, le cobalt en RDC, le graphite en Chine, le nickel en Indonésie et en Australie et le manganèse en Afrique du Sud.

FAIT COSMIQUE ! En raison de la quantité d’eau consommée pour extraire le matériau, l’exploitation minière du lithium s’est attiré certaines critiques par le passé. De nos jours, avec le développement en cours de nouveaux processus (comme l’extraction directe du lithium), l’impact sur la consommation d’eau ou l’environnement de l’exploitation minière du lithium ne devrait pas tarder à être quasi nul.

Il faut préciser que même si le lithium est extrait au Chili, ce n’est pas là qu’il est raffiné. C’est également le cas pour d’autres matières premières. La Chine contrôle environ 80 % du processus mondial de raffinage des matières premières et, en tant que plus grand producteur de graphite, pratiquement tous les composés destinés aux batteries de VE sont raffinés en Chine.

Et malgré l’hégémonie de la Chine dans ce domaine depuis un certain temps, des recherches importantes sur l’exploitation minière durable ont lieu près de chez nous...

Au Royaume-Uni, une société basée en Cornouailles, appelée British Lithium, étudie la possibilité de produire du lithium à partir du mica contenu dans le granit (dont le Royaume-Uni regorge). En janvier 2022, on annonce qu’un projet pilote a atteint cet objectif. Cela marque un énorme progrès en termes de durabilité pour l’exploitation minière du lithium, et British Lithium devient le premier producteur au monde à extraire et à raffiner le Lithium sur un seul et même site.

Fabrication et charge

Une fois les matières premières extraites et raffinées, elles sont envoyées chez un fabricant de batteries pour être assemblées dans des cellules de batterie puis mises en modules.

Les cellules de batterie Li-ion assemblées contiennent un électrolyte et deux types d’électrodes appelées anode et cathode. La principale raison pour laquelle les batteries Li-ion sont utilisées dans les VE réside dans leurs électrodes, qui ont une capacité remarquable à stocker les ions lithium (énergie) lors de la recharge.

FAIT COSMIQUE ! Lorsqu’une batterie de VE se recharge, l’électrolyte transfère les ions de lithium chargés de l’anode à la cathode. L’électricité se crée grâce à ce processus ! Lorsqu’un VE roule (ou consomme de l’énergie), c’est l’inverse qui se produit.

Une fois les cellules reliées en modules, ces derniers sont envoyés vers la ligne de production où ils sont enfermés dans des blocs-batteries et scellés dans des boîtiers de protection munis de capteurs thermiques et d’un système de refroidissement. Le bloc-batterie ainsi conditionné est soumis à de nombreux tests de sécurité, tels que des tests d’étanchéité (pour garantir que le boîtier est étanche) et une série de tests électriques (pour vérifier le bon fonctionnement des pièces sous tension et de l’isolation). Si le bloc-batterie passe les tests, il reçoit une étiquette d’avertissement de sécurité avant d’être envoyé en production pour être monté dans la carrosserie du VE.

Pour en savoir plus sur la composition des cellules et modules de batterie de VE et sur la façon dont se chargent les batteries, consultez notre blog : Comment fonctionnent les VE ?

Recyclage et réutilisation

Lorsqu’une batterie de VE arrive en fin de vie (généralement après environ 10 ans), elle ne termine pas dans une décharge. Heureusement, les réglementations interdisent l’incinération et la mise au rebut des batteries de VE dans les décharges. Alors, que se passe-t-il ?

Lorsqu’elle meurt, une batterie de VE conserve encore une certaine capacité de recharge, qui n’est pas suffisante pour alimenter un VE mais peut convenir à d’autres besoins de stockage d’énergie. En fonction de son état, la batterie reçoit une note qui indique son efficacité. Ces notes déterminent si la batterie doit faire l’objet d’un recyclage ou d’une reconversion.

S’il s’agit d’une reconversion, la batterie sera utilisée pour le stockage d’énergie secondaire, en tant que bloc d’alimentation ou réservoir d’énergie solaire. Même en seconde vie, les options d’utilisation d’une batterie de VE en tant que batterie secondaire sont actuellement limitées, quoique pas pour longtemps ! D’année en année, la technologie des batteries de VE devient de plus en plus pointue. Certaines évolutions passionnantes sont en cours, comme les batteries solides, censées offrir davantage de débouchés aux batteries de seconde vie. Parmi ces débouchés, quels sont les plus prometteurs ? Gestion durable du réseau. Les batteries de VE usagées pourraient stocker de l’énergie propre et alimenter le réseau pendant les pics d’utilisation.

Vous souhaitez en savoir plus sur les batteries tout-solide ? Consultez notre blog : Comment fonctionnent les VE ?

Bien que la reconversion soit extrêmement bénéfique pour la durabilité des batteries de VE, toutes les batteries ne peuvent pas être réutilisées. Alors, qu’en faisons-nous ? C’est l’usine de recyclage qui s’en charge ; les métaux et les minéraux sont extraits pour fabriquer des batteries de VE neuves.

Même si, en théorie, le recyclage semble être la solution idéale – dépendance moindre à l’exploitation de nouveaux matériaux, réduction des déchets, etc. – tout n’est pas aussi simple qu’il n’y paraît.

Les batteries étant généralement fermées par soudage, il faut fendre le boîtier en acier avec beaucoup de précautions avant d’en extraire les cellules (c’est une opération dangereuse car l’endommagement des cellules comporte des risques d’accidents par incendie ou d’explosion). Une fois le bloc démonté en toute sécurité, les cellules sont traitées pour en extraire les matériaux. On procède de deux façons : par déchiquetage et fonte, ou bien par dissolution en bain acide.

La première option est la plus courante, car relativement bon marché. Malheureusement, une grande partie des matériaux se perd pendant le processus qui, par ailleurs, fait appel à des combustibles fossiles. La deuxième option, plus chère, permet de récupérer beaucoup plus de matériaux mais elle est très énergivore et produit des gaz toxiques ainsi que des eaux usées.

FAIT COSMIQUE ! On estime que plus de 2 millions de litres d’eau sont nécessaires pour extraire une tonne de lithium à l’aide de ces types d’extraction.

Le fait est qu’il y a encore des progrès à faire dans le recyclage des batteries. Heureusement, il y a déjà certains développements positifs dans ce domaine. En janvier 2022, la société française de gestion des ressources, Veolia, a annoncé la construction de sa première usine de recyclage de batteries de VE au Royaume-Uni. Elle sera capable de recycler 20 % des batteries de VE du Royaume-Uni d’ici 2024 grâce au concept de mines urbaines. Ce processus protège les matériaux grâce à l’extraction chimique, réduisant ainsi la consommation d’eau et les émissions jusqu’à 50 %.

En plus de l’Urban Mining, la Faraday Institution a annoncé un autre développement en 2021. L’équipe de recherche a découvert qu’en utilisant les ondes ultrasonores, la séparation des matériaux peut être 100 fois plus rapide qu’avec les techniques conventionnelles, et que les matériaux ainsi récupérés sont d’une plus grande pureté. Grâce à cette découverte, l’équipe de recherche travaille désormais aux côtés des fabricants de batteries et des sociétés de recyclage pour mettre cette technologie de recyclage par ultrasons sous licence et la lancer sur le marché.

Ces avancées majeures s’inscrivent dans le cadre du Faraday Institution Battery Challenge, qui soutient la recherche à l’échelle internationale pour développer des batteries de qualité, performantes et sûres d’ici à 2035. Son objectif : créer un VE recyclable à au moins 95 %.

Affaire à suivre sur cette page...

Vous avez une suggestion ou une proposition à nous faire ? Faites-nous part de vos commentaires.

Vous souhaitez en savoir plus ? Rendez-vous dans notre Communauté Electroverse pour découvrir des contenus encore plus électrisants.